タイヤの歴史

天然ゴムの発見から続くタイヤの歴史についてご紹介します。

タイヤがどのように作られているか想像できますか?タイヤはゴムを型に流し込めば出来るという単純なものではなく、構造が複雑なだけに、いくつもの工程を経て作られています。出荷まで大きく5つの工程があり、十分な検査を受けて製品として出荷されています。

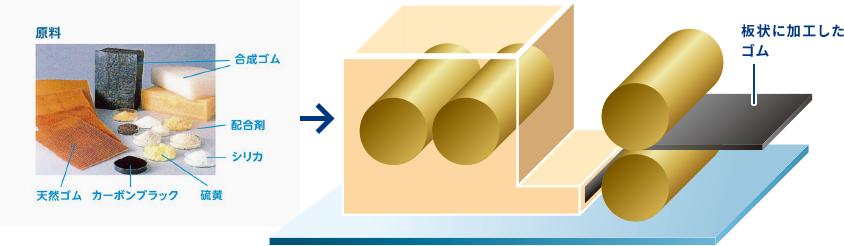

混練

パーツ

作成

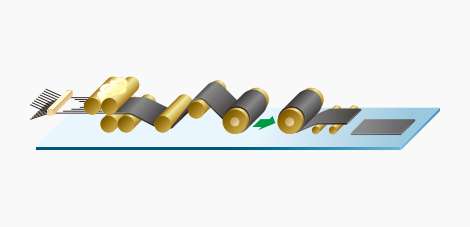

成型

加硫

検査

出荷

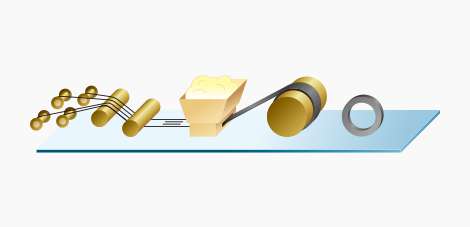

ゴム(合成ゴム、天然ゴム)と配合剤(カーボンブラック、硫黄、オイルなど)を混ぜ合わせ、板状にします。

【ポイント】 原料の配合はタイヤの種類や性能によって異なります!板状に加工したゴムが、各パーツを作る元になります!

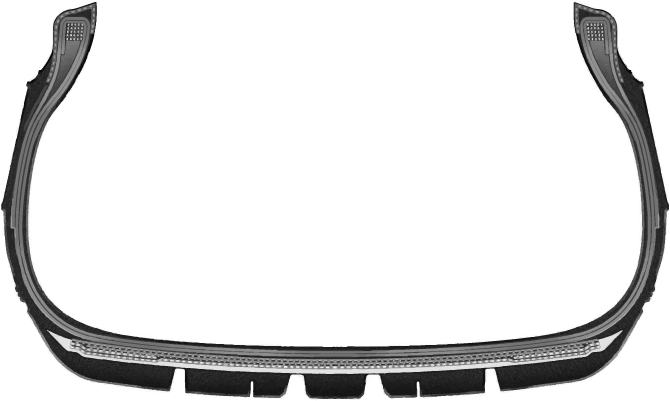

タイヤ各部の名称

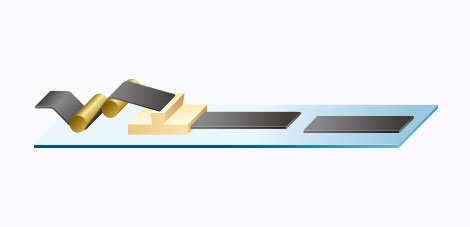

トレッド部分の作成

練り合わせたゴムを、トレッドの型に押し出し、それぞれのタイヤ1本分の長さに切断します。

カーカス部分の作成

タイヤコードに練り合わせたゴムを擦り込み、それぞれのタイヤ幅に切断します。

ビードワイヤー部分の作成

タイヤに応じて必要な本数を並べ、練り合わせたゴムでコーティングします。

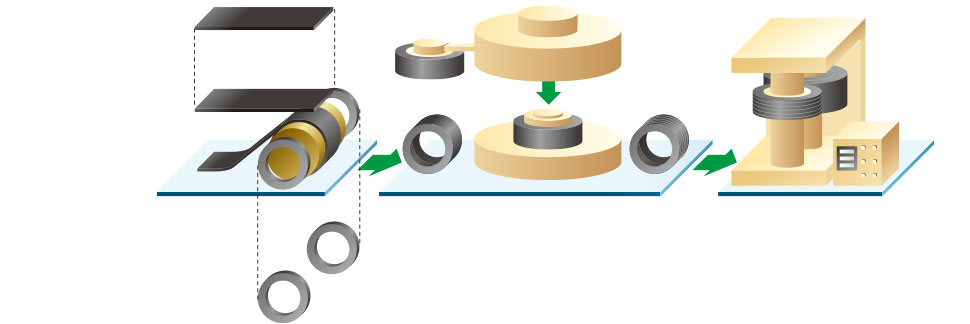

作成した3つのパーツを貼り合わせる成型から、金型に入れて加熱・加圧し、化学反させることによって、強力な弾力のあるタイヤに仕上がります。そして同時にトレッドパターンや刻印が施される加硫が行われ、一般的なタイヤの形に完成します。

【ポイント】 3つのパーツを貼り合わせた時点では、まるでレーシングタイヤのように、表面がつるつるしています。

完成したタイヤは機械と人の目によって厳しく、傷や歪みなど様々なチェックを行ないます。厳しい検査をパスし、グッドイヤーのタイヤが誕生。出荷されます。